El protocolo que he usado ha sido el siguiente:

Primero preparé seis plaquitas de acero inoxidable de 2 x 14cm y las limpié cuidadosamente con alcohol metílico.

Deposité una fina capa de pegamento, por las dos caras, en cinco de ellas, cada una con un tipo de pegamento diferente, poniendo cuidado en no contaminar las muestras. En total unos 56 cm2 de pegamento por placa.

Después de 48 horas de fraguado de las diferentes muestras de pegamento, preparé el circuito de vacío haciendo funcionar la difusora durante dos horas para vaciar la cámara, donde se realizarían los tests (foto izquierda) para minimizar el posible gaseado que pudiese desvirtuar los resultados relativos.

- Primero bajando a vacío de difusora durante 15 minutos. Realizando una gráfica de gaseado de 15 minutos.

- Bajando a vacío de difusora de nuevo durante 15 minutos más, y realizando una segunda gráfica de gaseado de 15 minutos.

Repetí este mismo protocolo con las cinco placas con pegamento.

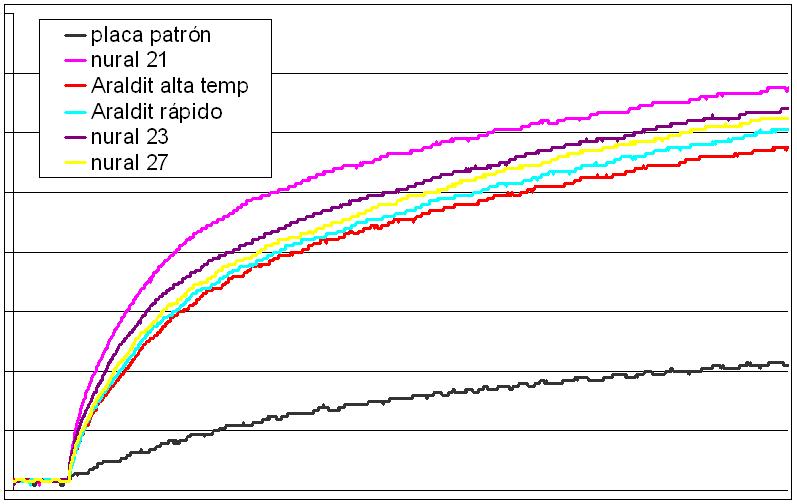

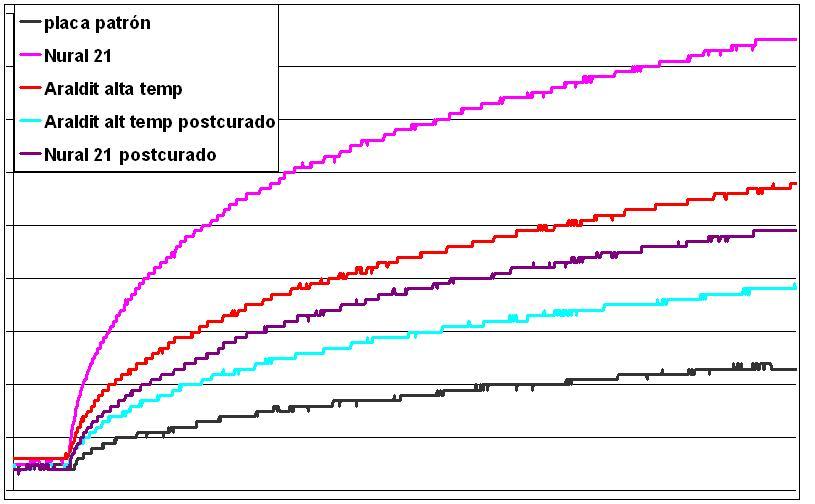

El resultado obtenido se refleja en la gráfica de al lado: (solo están representadas las segundas gráficas de cada caso)

Conclusión:

Parece que de los

pegamentos testados, el que responde mejor al vacío es el

Araldit para alta temperatura (en concordancia con los datos obtenidos

por el Profesor en sus pruebas, ya que el Nural 31 era también

para altas temperaturas), pero no mejora en mucho al resto de

pegamentos.

En cambio el Nural 21 es el que sale peor parado, pese a que en la casa Nural me aseguraron que era el que substituía al Nural 31, por características, en su catálogo.

En cambio el Nural 21 es el que sale peor parado, pese a que en la casa Nural me aseguraron que era el que substituía al Nural 31, por características, en su catálogo.

página

principal

página

principal