|

Al

principio aborde el problema pensando que un buen reparto de la

temperatura en el aceite seria lo idóneo. Conté

con que

el cobre tiene un coeficiente de transmisión de calor mayor

que

el acero inoxidable y sobredimensione la potencia de la resistencia.

Opte por una resistencia de soldador de martillo de 400W, que

tendría que llegar (según especificaciones) a 450

grados.

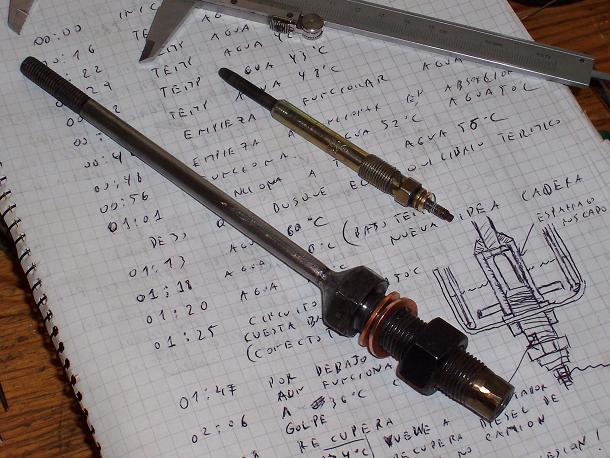

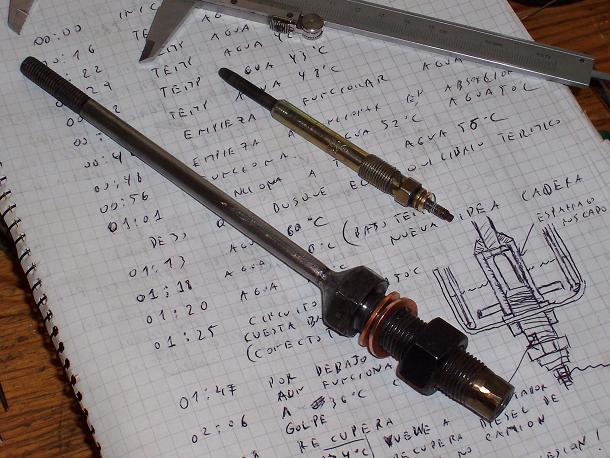

montada en un tornillo de acero de métrica 16, con una

arandela

agujereada soldada en la cabeza (para disipar el calor en el aceite), y

alargado con un tornillo también de acero de

métrica 8,

suficientemente largo como para fijar los difusores.

Todo el conjunto atravesaba un tapón de latón de

54mm de

fontanería (pense que a mayor pared mejor

transmisión de

calor al aceite), y sellaba la cabeza del tornillo contra el

tapón con un aro de cobre, en esta zona no podía

hacer

ninguna soldadura porque no aguantaría el calor.

Todo iba

aislado térmicamente con un tarro de conserva y aislante de

fibra de vidrio de un calentador de gas.

|

|

El

quid del asunto consistía en que la soldadura de la caldera

con

el cuerpo de la bomba estaría protegida por la

última

vuelta del serpentín de refrigeración, impidiendo

su

fusión. Pero ya en las primeras pruebas me di cuenta del

primer

error. La pared de latón de casi dos milímetros

trasmitía demasiado rápido el calor y la base de

la

caldera no llegaba ni por asomo a los 240 grados, punto en el que se

hubiera fundido la muestra de estaño que le ponía

como

testigo. Empece limando la pared de latón hasta dejarla en

apenas 0,5mm y mejorando la canalización del calor de la

resistencia hasta la base de la caldera. Llegué a ponerle

una

capa externa de cobre a la resistencia de 6mm de espesor a

base

de tubos concéntricos, pero tampoco conseguía

llegar al

punto de ebullición del aceite.

Así que me tuve que rendir a la evidencia de que con esta

caldera jamas funcionaria y asumí que

tendría que

volver a soldar otra vez la base de la bomba.

|

|

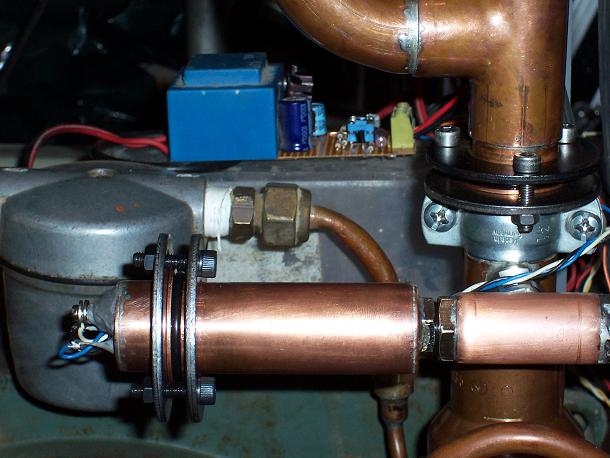

Substituí

la caldera por otra hecha con un tapón de cobre,

más

largo y más delgado, además rebaje la pared del

tapón hasta 0,4mm y lo estañe por fuera

para evitar

alguna posible porosidad en una pared de cobre tan delgada.

Tampoco así conseguía la temperatura necesaria.

La base

de la caldera si que superaba los 240 grados, pero al llenar la bomba

de aceite, este también ayudaba a trasmitir el calor y no

hervía como para tener presión de vapor

suficiente. Le di

la culpa a la resistencia, estaba hecha para no pasar de 450 grados y

la hacia trabajar demasiado caliente como para que rindiese.

...y empecé a probar con otras fuentes de calor...

|

|

|

....

con la resistencia de un secador de 10 euros sumergida en barro

refractario dentro de un bote de cuajada, duro unos cinco minutos...

... con la resistencia de una barra de estufa de

aproximadamente

700w enrollada a capas concéntricas en barro refractario.

Esta

alcanzo mas de 600 grados en las pruebas y aguantaba bien

más de media

hora al rojo, pero al montarla en la bomba y aislarla con fibra de

vidrio se recalentó. Hizo hervir el aceite con fuerza

durante

media hora y se fundió. (más

fotos) |

|

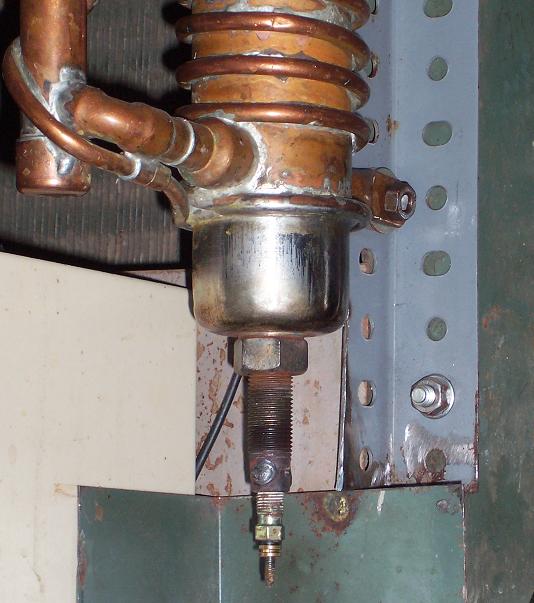

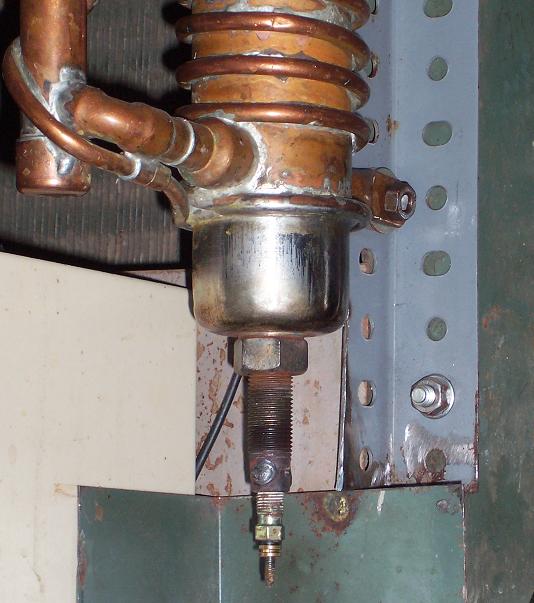

Por

fin encontré una solución al desequilibrio

térmico que provocaba el echo de que todo fuese de cobre.

Cambie radicalmente el diseño de la resistencia. La idea era

llevar el calor al mismo centro del aceite, (de una forma parecida a

como Baldo construyo su difusora fontanera). Y la fuente de calor seria

un calentador diesel de un citroen xara picaso, motor HTDI.

Escogí este modelo de calentador después de darle

la vara

durante casi una tarde entera a un amable vendedor de recambios de

automóvil, mirando todos los catálogos de

calentadores,

revisando las características, medidas, potencia,

tensión

de alimentación, hasta que encontré uno de 180w a

12 v y

con unas medidas que parecían encajar en el

diseño.

Le compre uno por cortesía que me costo 24€, y

compre

cuatro más en un chatarrero a 4€ la unidad.

Modifique el diseño final respecto de dibujos preliminares y

al

final quedo en un tornillo de acero de métrica 16, perforado

por

dentro con una broca de 5,2mm y ensanchado luego a 8mm sin llegar hasta

el final, para que abrazase el contorno del calentador.

|

|

El calentador

mide 5mm en la parte de la resistencia y 8mm en el cuerpo, es necesario

dejar un par de décimas a la resistencia para que se dilate

y no

se quede clavado dentro, (que es lo que me paso con el primero que

rompí)

Por debajo, el tornillo, estaba rematado con una tuerca de

métrica 10 /100 que roscaba y fijaba el calentador, y por

arriba

tenia soldado otro tornillo de métrica 8mm para sujetar los

difusores. Elimine la arandela agujereada del primer diseño

que

solamente servia para dificultar la limpieza posterior de la bomba. Los

sellos eran aros de cobre, como en el diseño anterior, pero

esta

vez no monte el aislante térmico. En algunas pruebas se

quemo un

segundo calentador al derretirse el plástico aislante

interior

por estar metido dentro del bote con aislante, así que

decidir

mantenerlo al aire para permitir su refrigeración.

El calentador soporta sin problemas una sobrealimentación de

24v

porque disipa rápidamente el calor y no llega a quemarse, y

transmite potencia suficiente a la caldera como para hacer hervir ,al

vacío, el aceite de bomba mecánica violentamente

en unos

diez minutos.

Se alimenta con un transformador de un SAI viejo. Se puede aprovechar

el bobinado de salida como primario a 220v y el de ataque como

secundario con varias tensiones, 12v, 15v, 20v, 24v, la potencia del

transformador debe rondar los 1500w o 2000w por el tamaño y

soporta toda la intensidad del calentador sin calentarse apenas. |

página

principal

página

principal